A fabricação de MEMS é semelhante ao processo usado para construir circuitos microeletrônicos. A microusinagem em volume é o assunto de hoje.

Caso não saiba o que são MEMS, é recomendável ler o post cujo link está abaixo.

Microusinagem em volume

Este é um método subtrativo, são removidas partes do substrato de silício na parte frontal ou posterior para obter a forma desejada. A primeira etapa é colocar uma camada fina de dióxido de silício (SiO_{2}) no substrato.

![]()

Existem dois métodos para colocar a camada de SiO_{2}: Oxidação seca ou molhada. Na oxidação seca, o substrato é colocado em um aquecedor (Heater) com um tubo de quartzo (Quartz tube), cuja temperatura é entre 900ºC e 1200ºC e fica em contato com oxigênio para formar a seguinte reação química.

Si+O_{2}\rightarrow SiO_{2}

Na oxidação molhada, o substrato recebe um vapor d’água a 95ºC com bolhas de oxigênio, produzindo a reação química abaixo. O substrato é submetido a uma temperatura entre 800ºC e 1000ºC.

Si+2H_{2}O\rightarrow SiO_{2}+2H_{2}

Na oxidação molhada, a camada cresce mais rápido do que na seca e é usada para camadas mais grossas. A oxidação seca é mais lenta e para camadas mais finas e densas. O vídeo abaixo mostra uma animação da formação da camada de SiO_{2} nos processos molhado (wet) e seco (dry), os átomos de oxigênio são representados pelas partículas vermelhas.

Parte do SiO_{2} deve ser removido. Isto é feito por meio da fotolitografia, consiste em colocar uma camada fotoresistente e depois uma máscara. Uma luz ultravioleta muda quimicamente a parte não protegida pela máscara para ser removida. Mais detalhes sobre a fotolitografia serão explicados em um post sobre fabricação de circuitos integrados ou chips.

Em seguida, vem a corrosão para remover parte do substrato de silício.

Processos de corrosão molhada

Assim como na oxidação, há os procedimentos seco e molhado para remover parte do silício. No molhado, o material é imerso em uma solução aquosa, cujo solvente é a água, para a corrosão parcial. O soluto é hidróxido de potássio (KOH), ácido fluorídrico (HF), TMAH (N(CH_{3})_{4}^{+}OH^{-}) ou uma mistura de ácidos fluorídrico, nítrico e acético (HNA).

Processo de corrosão seca

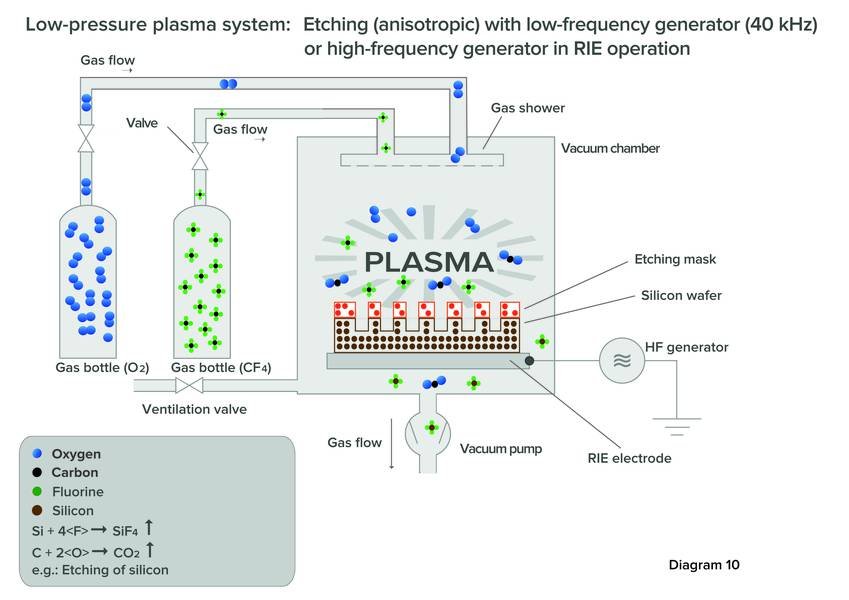

No processo seco, é usado vapor ou íons reativos de um plasma de baixa pressão. O material fica dentro de uma câmara a vácuo, com eletrodos alimentados por uma fonte RF com frequência de kilohertz (kHz) ou megahertz (MHz). Um gás é injetado na câmara e se torna um plasma, o campo elétrico entre os eletrodos atrai íons e elétrons para o substrato, fazendo uma remoção química e física.

Outra alternativa de corrosão seca é usar vapor de difluoreto de xenônio (XeF_{2}), fazendo a seguinte reação química com o silício.

2XeF_{2}+Si\rightarrow 2Xe+SiF_{4}

O processo molhado é mais barato que o seco. No entanto, o processo seco é mais preciso e usa menos produtos químicos. Além disto, o método molhado pode contaminar a água com produtos tóxicos.

Corrosões isotrópica e anisotrópica

A corrosão no substrato pode ser de dois tipos: Isotrópica, onde a taxa de corrosão é igual em todas as direções, e anisotrópica, a taxa de corrosão é maior em uma direção. O método líquido (wet) produz as corrosões à esquerda na tabela abaixo, enquanto o seco (dry) cria as formas à direita.

Outros fatores que influenciam na formação da seção transversal e na taxa de corrosão:

- Estrutura cristalina do silício.

- Temperatura.

- Substância usada para remoção.

- Dopagem do silício.

Achei muito bom seu artigo!

Vai me ajudar bastante.

Parabéns pelo seu trabalho!

Obrigado, fico contente em ajudar.